هواگاز، پلاسما، لیزر یا واترجت

راههای متعددی برای برش ورق وجود دارد، برخی مناسب روشهای برش اتوماتیک و برخی نیستند. برخی مناسب ورقهای نازک و برخی مناسب ورقهای ضخیم تر. برخی آهسته هستند و برخی سریع و برخی ارزان و دیگری گران. برخی دقیق و برخی نادقیق. در ادامه ۴ روش اولیه مورد استفاده در دستگاههای CNC را بررسی می کنیم و هرکدام را از نظر نقاط قوت و نقاط ضعف بررسی می کنیم.

Oxy-Fuel Cutting

برش هواگاز

برش هواگاز یا برش با شعله، قدیمی ترین روش برش آهن می باشد. روشی که عموما ساده و با تجهیزات و لوازم مصرفی ارزان در نظر گرفته می شود. یک تورچ هواگاز می تواند ورق خیلی ضخیم را برش دهد که در درجه اول محدود به مقدار اکسیژن است که می تواند تحویل داده شود برش ۳۶ اینچ(۹۱۴ میلیمتر) یا حتی ۴۸ اینج(۱۲۲۰ میلیمتر) ورق استیل با هواگاز بی سابقه نیست. با این وجود برای برش شکلهای مختلف از ورق استیل، اکثر کارها بر روی ورق به ضخامت ۱۲ اینچ (۳۰۴ میلیمتر)و نازک تر انجام می شود.

وقتی به درستی تنظیم باشد، تورچ هواگاز یک برش صاف و سطح برشی متعامد ایجاد می کند. مقدار کمی پلیسه در لبه پایینی و بالایی است که با گرمای برش گرد شده است.این سطح برش برای کاربردهای زیادی بدون عملیات حرارتی ایده آل است.

برش هواگاز برای ورقهای ضخیمتر از ۱ اینچ(۲۵ میلیمتر) ایده آل است ولی برای ورقهای تا ¼ اینچ(۶ میلیمتر) هم با سختی هایی قابل استفاده است. این فرایند نسبتا آهسته است و حدود ۲۰ اینچ(۵۰۸ میلیمتر) در دقیقه برای متریالی ۱ اینچ (۲۵ میلیمتر) بالا می رود. نکته مثبت دیگر درباره برش هواگاز استفاده از چند تورچ برش همزمان است که تولید را چند برابر می کند.

Plasma Cutting

برش پلاسما

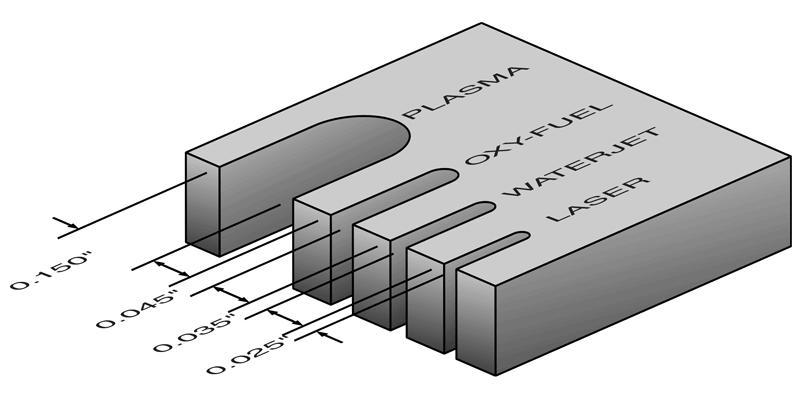

برش قوس پلاسما یک فرایند عالی برای برش صفحات فولادی کم کربن است که سرعت بسیار بالاتری نسبت به برش هواگاز دارد، اما فاقد برخی کیفیت های لبه است.

این جایی است که پلاسما دو رو دارد. کیفیت لبه یک محدوده خوب دارد که بسته به جریان برش، معمولا از حدود ۴/۱اینچ (۶ میلیمتر) تا ۱٫۵ اینچ(۳۸ میلیمتر) متغیر است. تعامد سطح برش زمانیکه ورق بسیار نازک یا بسیار ضخیم ( بیرون از محدوده ای که ذکر شد ) قرار داشته باشد از دست می رود، حتی با وجود اینکه کیفیت برش سطح ممکن است مطلوب باشد.

از آنجا که یک سیستم کامل نیاز به منبع تغذیه، خنک کننده اب (در سیستم های بیش از ۱۰۰ آمپر)، یک کنترل گاز، اتصالات شیلنگ ها و کابل ها و خود تورچ دارد، می تواند در مقایسه با هواگاز گرانتر شود. اما افزایش بهره وری پلاسما در مقابل هواگاز این هزینه ها را براحتی جبران می کند.برش پلاسما میتواند با چندین تورچ انجام شود با این حال افزایش هزینه ها معمولا این تعداد را به ۲ تورچ محدود می کند. با این حال، برخی از مشتریان به اندازه سه یا چهار سیستم پلاسما در یک دستگاه را انتخاب می کنند، اما معمولا از تولید بالایی برخوردارند که حجم زیادی از قطعات مشابه را برای پشتیبانی از یک خط تولید فراهم می کنند.

Laser Cutting

برش لیزر

فرایند برش لیزری مناسب برای برش ورق از ضخامت پایین تا حدود ۱٫۲۵ اینچ(۳۱ میلیمتر) است. فراتر از محدوده ۱ اینچ(۲۵ میلیمتر)، همه چیز باید درست باشد تا اینکه به طور قابل اعتماد کار کند، از جمله مواد (فولادهایی با گرید لیزر)، خلوص گاز، وضعیت نازل و کیفیت پرتو.

لیزر فرآیند بسیار سریعی نیست، زیرا در فولاد کم کربن، اساسا فقط یک فرایند سوزاندن است که از گرمای شدید یک پرتو لیزر متمرکز به جای شعله پیش گرم استفاده می کند ، بنابراین، سرعت به سرعت واکنش شیمیایی آهن و اکسیژن محدود می شود . لیزر، با این حال، یک روند بسیار دقیق است. یک کرف بسیار باریک ایجاد می کند و بنابراین می تواند خطوط بسیار دقیق و حفره های دقیق کوچک را برش دهد.کیفیت لبه معمولا بسیار، بسیار خوب است که با تعامد خوب وزبری سطح بسیار کم همراه می شود.

چیز دیگری که در مورد فرآیند لیزر است، قابلیت اطمینان است. عمر مصرفی بسیار طولانی است و اتوماسیون ماشین بسیار خوب است، به طوری که بسیاری از عملیاتهای برش لیزر می تواند اتوماتیک انجام شود. تصور کنید، یک صفحه ۱۰(۲۵۰ میلیمتر) در ۴۰ اینچ( ۱۰۰۰ میلیمتر) فولادی با ضخامت ½ اینچ (۱۲ میلیمتر) را روی میز بارگیری کنید، با فشار دادن دکمه «شروع»، سپس به خانه برمی گردید. هنگامی که صبح بر می گردید، می توانید صدها قطعه برش خورده و اماده را بارگیری کنید.

با توجه به پیچیدگی رساندن پرتو، لیزر CO2 قادر به برش با چند هد در یک ماشین نیست. با این حال، با لیزرهای فیبر، برش با چند سر امکان پذیر است.

Waterjet Cutting

برش واتر جت

برش واترجت نیز یک کار بسیار عالی برای برش انجام می دهد که باعث می شود برش صاف و بسیار دقیق انجام شود. دقت برش واترجت می تواند از برش لیزر فراتر رود زیرا صاف بودن لبه می تواند بهتر باشد و هیچ گونه دفرمگی گرمایی وجود ندارد. همچنین، واتر جت در مقایسه با لیزر و پلاسما محدودیت ضخامت ندارد. محدودیت عملیاتی برش واترجت ، به دلیل طول زمان برش آن ضخامت، و تمایل جریان آب به واگرا شدن در حدود ۶ (۱۵۰ میلیمتر) تا ۸ اینچ (۲۰۳ میلیمتر) است.

اشکال دربرش با واترجت هزینه عملیات است. هزینه های تجهیزات بالادستی، به علت هزینه بالای پمپ تقویت کننده، کمی هزینه های بالاتری نسبت به پلاسما دارند، اما نه به اندازه لیزر. اما هزینه ی هر ساعت برای اجرای واترجت در درجه اول به علت هزینه ساینده گرانیت که در برش قرار می گیرد، خیلی بیشتر است،

برش واترجت نیز می تواند با هدهای متعدد برش باشد ومی تواند با یک پمپ تقویت کننده نیز انجام شود. اما هر هد برش اضافی نیاز به جریان آب بیشتری دارد که یا نیاز به یک پمپ بزرگتر یا یک اوریفیس کوچکتر دارد.

معیار تصمیم گیری

پس چگونه می توان بهترین تصمیم را برای استفاده از فرآیند انتخاب کرد؟

۱٫ شروع با ضخامت:

• نازکتر از ۰٫۰۸۰ اینچ (۲ میلیمتر) استفاده از لیزر.

• نازکتر از ۰٫۱۲۵ اینچ ( ۳ میلیمتر)استفاده از پلاسما یا لیزر.

• نازکتر از ۰٫۲۵۰ اینچ (۶ میلیمتر) از واتر جت، پلاسما یا لیزر استفاده کنید.

• بیش از ۸ اینچ( ۲۰۰ میلیمتر) استفاده از هواگاز.

• بیش از ۲ اینچ (۵۰ میلیمتر) استفاده از هواگاز یا واتر جت

• بیش از ۱٫۲۵ اینچ (۳۱٫۷۵ میلیمتر) استفاده از پلاسما،هواگاز یا واترجت

۲٫ شرایط دقت و کیفیت را در نظر بگیرید:

• آیا می توانید کیفیت پلاسما را بپذیرید؟ اکثر قطعات ساخته شده از ورق فولادی می توانند فقط با استفاده از یک برش پلاسما بدون عملیات اضافی ( مثلا سنگ زنی) جوش داده شود.

• آیا می توانید منطقه آسیب گرما را از هواگاز، پلاسما یا لیزر بپذیرید؟ اگر نه، از واترجت استفاده کنید.

۳٫ در نظر بگیرید که کدام مهم تر است: بهره وری یا هزینه؟

• اگر میزان تولید مهم تر باشد، واتر جت را پاک کنید.

• اگر سرمایه گذاری اولیه کم و کم هزینه عملیاتی مهم است، به هواگاز نگاه کنید.

تعیین کننده ها:

• آیا می توانید از روی ضایعات گاه به گاه در پایین ورق بگذرید؟ اگر نه، از واترجت یا لیزر استفاده کنید.

• آیا عملیات ثانویه نیاز به سوراخ های کاملا گرد دارد؟ اگر چنین است، از واتر جت یا لیزر استفاده کنید.

چند ابزار

آیا قطعات خود را با ۲ تورچ، ۴ تورچ یا بیشتر برش می دهید؟ پس هواگاز لیزر و پلاسما را پس می زند.. برش با تورچهای های پلاسما چندگانه ممکن است، اما هنگامی که سرمایه گذاری اولیه برای تمام تجهیزات را در نظر بگیرید، گران می شود. با استفاده از واتر آب، چند پمپ جت آبي را می توان با یک پمپ تشدید کننده اجرا کرد، اگر شما یک پمپ با جریان کافی به اندازه کافی برای حمایت از چند سر خریداری می کنید. برش لیزری به طور سنتی محدود به یک سر برش مجزاست، هرچند لیزر فیبر، فرصتی برای برش همزمان چند سر را می دهد.

مورد دیگر ایده برش چند مرحله ای است ، با استفاده از دو فرایند برش در همان یک قطعه. فرایندهایی که منطقی ترین ترکیب هستند عبارتند از واتر جت و پلاسما، یا واترجت و هواگاز، با تکنولوژی لیزر جدید فیبر، اکنون می توان لیزر و پلاسما یا لیزر وهواگاز را ترکیب کرد. مزیت برش چند مرحله ای توانایی استفاده از روند کندتر و دقیق تر برای برخی از خطوط است، اما پس از آن به فرآیند سریع تر و ارزان تر برای خطوط دیگر تبدیل می شود. نتیجه ،تولید قطعات با دقت موردنیاز برای قسمتهای مشخص و برش بقیه قسمتها با برش ارزانتر است.

نتیجه گیری:

همپوشانی طیف ضخامت و قابلیت های این چهار فرایند باعث می شود انتخاب کنید که کدام یک برای استفاده در هر بخشی استفاده شود. بنابراین سازندگان یا مراکز خدمات فولادی که نیاز به برش طیف وسیعی از مواد دارند، اغلب با ماشین آلات مجهز به دو یا چند فرایند برش کار می کنند.